METAL7

DDRF-S : Capacité de production augmentée sans investissements majeurs.

Vous cherchez à augmenter la capacité de production de votre usine de bouletage sans faire d’investissements importants ? Et réduire l’empreinte carbone ? Lisez la suite pour obtenir des informations précieuses !

Motivation

La plupart des usines de bouletage recherchent des solutions pour augmenter leur capacité et réduire leur consommation d’énergie. Pour ce faire, les responsables d’usine envisagent généralement d’augmenter la capacité du four de durcissement de boulettes. Toutefois, une telle décision implique des investissements plutôt importants. Il existe un moyen plus astucieux d’y parvenir : l’utilisation d’un lit de boulettes structuré de façon ségréguée favorise l’amélioration de la perméabilité de l’air dans le four de durcissement de boulettes, améliorant ainsi le rendement de l’usine et/ou réduisant la consommation d’énergie, ce qui a un impact important sur l’empreinte carbone.

La solution

Metal7 carbure à améliorer les solutions existantes pour toujours tenir sa promesse : aider le client à atteindre ses objectifs de performance, et à contribuer à la feuille de route vers la carboneutralité en réduisant la consommation d’énergie.

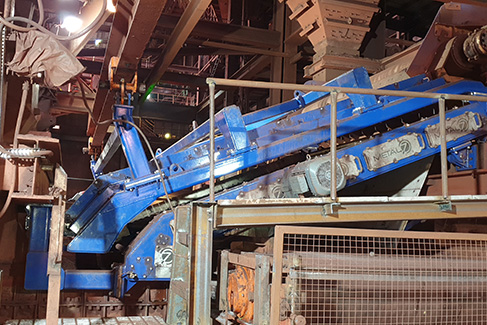

MÊME EMPREINTE PHYSIQUE

Au lieu d’augmenter la capacité du four d’induration, Metal7 propose une amélioration de la perméabilité du lit de boulettes. La solution DDRF-S (Double Deck Roller Feeder Segregation) de Metal7 a été conçue pour augmenter la zone de tamisage pour le même espace physique d’autres solutions, ce qui améliore l’efficacité de tamisage et favorise la création d’un lit de boulette ségrégué pour l’étape de cuisson des boulettes au four de durcissement.

DISTRIBUTION GRANULOMÉTRIQUE UNIFORME

L’amélioration de la perméabilité du lit de boulettes est le moyen le plus simple de réduire les pertes de charge tout au long du processus de cuisson de boulettes. C’est le facteur clé pour trouver une capacité supplémentaire dans les ventilateurs du procédé actuels avec un faible investissement en CAPEX.

DOUBLE PLATEAU, SÉGRÉGATION, CONSOMMATION RÉDUITE D'ÉNERGIE

Le DDRF de Metal7 permet d’alimenter le four de durcissement avec des boulettes disposées sur un lit à double couche, les plus grosses en diamètre se trouvant sur le dessus, et les plus petites sur le dessous. Pour faciliter la cuisson des boulettes de plus grande taille, un lit séparé permet à l’air chaud de l’étape de cuisson dans le four de durcissement de transférer sa chaleur maximale en premier aux boulettes les plus grosses, là où elle est le plus nécessaire. Sur la couche inférieure, l’énergie disponible restante est utilisée pour les plus petites boulettes, qui sont beaucoup plus faciles à cuire.

La chute Epsilon brevetée de Metal7 réduit la force d’impact lorsque les boulettes sont chargées dans le four, ce qui améliore leur sphéricité et l’uniformité de l’alimentation des boulettes au chariot de grille. Il s’agit d’un élément clé de l’amélioration de la perméabilité.

AVANTAGES ET CARACTÉRISTIQUES

- Concept de ségrégation prouvé et éprouvé.

- Meilleure distribution du gaz à travers le lit de boulettes.

- Augmentation de la capacité du four de cuisson de 7,5% en moyenne.

- Amélioration de l’efficacité du processus de bouletage et augmentation de la productivité.

- Amélioration de la qualité des boulettes de 2 à 18 % pour les propriétés physiques et métallurgiques.

- Distribution granulométrique des boulettes plus uniforme.

- Utilisation plus astucieuse de l’énergie dans les zones de cuisson de boulettes.

- Économies d’énergie jusqu’à 15 %.

- Réduction des émissions de gaz à effet de serre.

Plus d’information

Nous comprenons que certains sujets peuvent être plus complexes et susciter des questions spécifiques qui pourraient ne pas être entièrement couvertes sur notre site. Si vous avez des questions plus pointues, des demandes particulières ou si vous recherchez des éclaircissements supplémentaires, nous vous encourageons vivement à nous contacter.